ЕлектролитниятводородПроизводствената единица включва пълен комплект за електролиза на водаводородпроизводствено оборудване, като основното оборудване включва:

1. Електролитна клетка

2. Устройство за разделяне на газ и течност

3. Система за сушене и пречистване

4. Електрическата част включва: трансформатор, токоизправител, PLC контролен шкаф, инструментален шкаф, разпределителен шкаф, горен компютър и др.

5. Спомагателната система включва главно: резервоар за алкален разтвор, резервоар за суровина, помпа за допълваща вода, азотен цилиндър/шинна шина и др. 6. Цялостната спомагателна система на оборудването включва: машина за чиста вода, охладителна кула, охладител, въздушен компресор и др.

охладители за водород и кислород, а водата се събира от капкоуловител, преди да бъде изпратена под контрола на системата за управление; електролитът преминава презводороди кислородно-алкални филтри, съответно водородни и кислородно-алкални охладители под действието на циркулационната помпа, след което се връща в електролитната клетка за по-нататъшна електролиза.

Налягането в системата се регулира от системата за контрол на налягането и системата за контрол на диференциалното налягане, за да се отговори на изискванията на процесите надолу по веригата и съхранението.

Водородът, получен чрез водна електролиза, има предимствата на висока чистота и ниско съдържание на примеси. Обикновено примесите във водородния газ, получен чрез водна електролиза, са само кислород и вода, без други компоненти (което може да избегне отравяне на някои катализатори). Това осигурява удобство за производство на водороден газ с висока чистота, а пречистеният газ може да отговаря на стандартите за промишлени газове за електроника.

Водородът, произведен от инсталацията за производство на водород, преминава през буферен резервоар, за да се стабилизира работното налягане в системата и допълнително да се отстрани свободната вода от водорода.

След като попадне в устройството за пречистване на водород, полученият чрез електролиза на вода водород се пречиства допълнително, като се използват принципите на каталитична реакция и адсорбция чрез молекулярно сито, за да се отстранят кислород, вода и други примеси от водорода.

Оборудването може да настрои автоматична система за регулиране на производството на водород според реалната ситуация. Промените в газовото натоварване ще доведат до колебания в налягането в резервоара за съхранение на водород. Датчикът за налягане, монтиран на резервоара, ще изведе сигнал 4-20mA към PLC за сравнение с първоначално зададената стойност и след обратна трансформация и PID изчисление, ще изведе сигнал 20-4mA към токоизправителния шкаф, за да регулира размера на електролизния ток, като по този начин се постига целта за автоматично регулиране на производството на водород според промените в водородното натоварване.

Единствената реакция в процеса на производство на водород чрез електролиза на вода е водата (H2O), която трябва непрекъснато да се подава със сурова вода чрез помпа за попълване на водата. Мястото за попълване е разположено на сепаратора за водород или кислород. Освен това, водородът и кислородът трябва да отвеждат малко количество вода, когато напускат системата. Оборудването с ниска консумация на вода може да консумира 1L/Nm³ H2, докато по-голямото оборудване може да я намали до 0.9L/Nm³ H2. Системата непрекъснато попълва сурова вода, което може да поддържа стабилността на нивото и концентрацията на алкалната течност. Тя може също така да попълва реагиралата вода своевременно, за да поддържа концентрацията на алкалния разтвор.

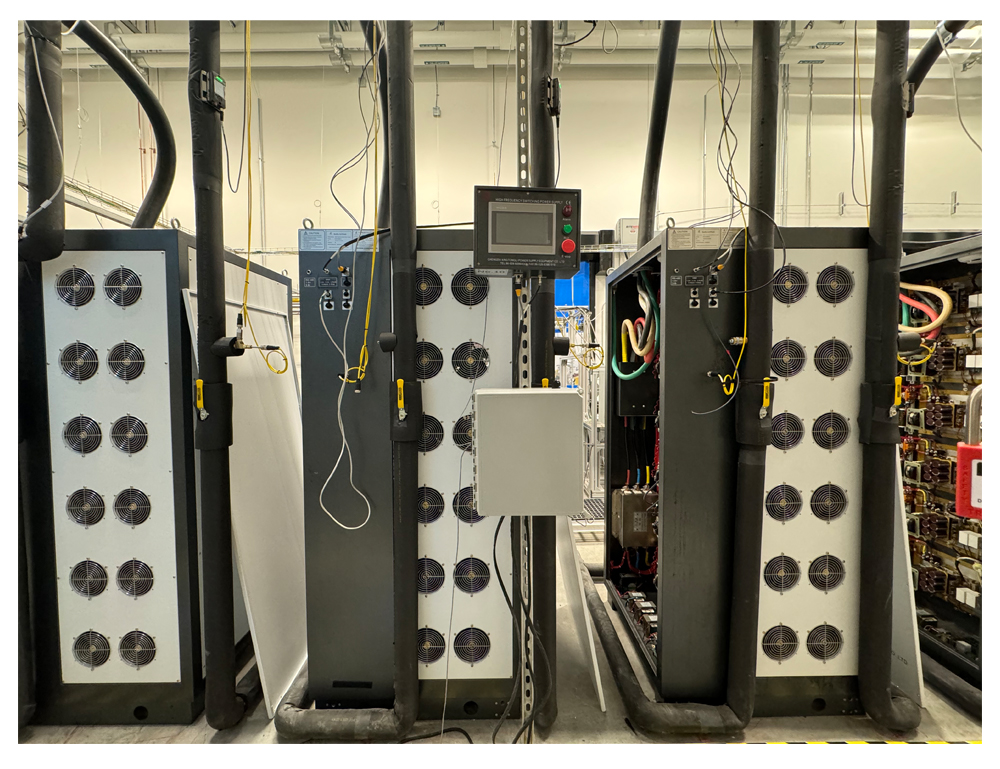

- Трансформаторна токоизправителна система

Тази система се състои основно от две устройства - трансформатор и токоизправител. Основната ѝ функция е да преобразува променливотоковото захранване 10/35KV, осигурено от входния модул, в постояннотоково захранване, необходимо за електролитната клетка, и да подава постояннотоково захранване към електролитната клетка. Част от доставената енергия се използва за директно разлагане на водните молекули на водород и кислород, а другата част генерира топлина, която се отвежда от алкалния охладител чрез охлаждаща вода.

Повечето трансформатори са маслени. Ако са поставени на закрито или в контейнер, могат да се използват сухи трансформатори. Трансформаторите, използвани за оборудване за производство на електролитен водород, са специални трансформатори, които трябва да бъдат съобразени с данните на всяка електролитна клетка, така че те са персонализирано оборудване.

В момента най-често използваният токоизправител е тиристорният тип, който се поддържа от производителите на оборудване поради дългия му живот, високата стабилност и ниската му цена. Въпреки това, поради необходимостта от адаптиране на голямо оборудване към възобновяема енергия от преден план, ефективността на преобразуване на тиристорните токоизправители е сравнително ниска. В момента различни производители на токоизправители се стремят да внедрят нови IGBT токоизправители. IGBT вече е много разпространен в други индустрии, като например вятърната енергия, и се смята, че IGBT токоизправители ще претърпят значително развитие в бъдеще.

- Система от разпределителни шкафове

Разпределителният шкаф се използва главно за захранване на различни компоненти с двигатели в системата за отделяне и пречистване на водород и кислород, разположена зад оборудването за производство на електролитен водород, включително оборудване 400V или обикновено наричано 380V. Оборудването включва помпа за циркулация на алкали в рамката за отделяне на водород и кислород и помпа за допълваща вода в спомагателната система; захранването за нагревателните проводници в системата за сушене и пречистване, както и спомагателните системи, необходими за цялата система, като машини за чиста вода, охладители, въздушни компресори, охладителни кули и задни водородни компресори, машини за хидрогениране и др., включва също захранване за осветлението, мониторинга и други системи на цялата станция.

- Cонтрол система

Системата за управление реализира автоматично управление с PLC. PLC обикновено използва Siemens 1200 или 1500 и е оборудван със сензорен екран за взаимодействие човек-машина. Работата и параметрите на всяка система на оборудването, както и логиката на управление, се показват на сензорния екран.

5. Система за циркулация на алкален разтвор

Тази система включва главно следното основно оборудване:

Сепаратор за водород и кислород – Циркулационна помпа за алкален разтвор – Вентил – Филтър за алкален разтвор – Електролитна клетка

Основният процес е следният: алкалният разтвор, смесен с водород и кислород в сепаратора за водород и кислород, се отделя от сепаратора за газ и течност и се рефлуксира към циркулационната помпа за алкален разтвор. Сепараторът за водород и сепараторът за кислород са свързани тук, а циркулационната помпа за алкален разтвор циркулира рефлуксирания алкален разтвор към клапана и филтъра за алкален разтвор в задната част. След като филтърът филтрира големите примеси, алкалният разтвор циркулира във вътрешността на електролитната клетка.

6. Водородна система

Водородният газ се генерира от страната на катодния електрод и достига до сепаратора заедно със системата за циркулация на алкалния разтвор. Вътре в сепаратора водородният газ е сравнително лек и се отделя естествено от алкалния разтвор, достигайки до горната част на сепаратора. След това преминава през тръбопроводи за по-нататъшно разделяне, охлажда се от охлаждаща вода и се събира от капкоуловител, за да се постигне чистота от около 99%, преди да достигне системата за сушене и пречистване в задната част.

Евакуация: Евакуацията на водороден газ се използва главно по време на периоди на стартиране и спиране, анормални операции или когато чистотата не отговаря на стандартите, както и за отстраняване на неизправности.

7. Кислородна система

Пътят на кислорода е подобен на този на водорода, с изключение на това, че се осъществява в различни сепаратори.

Изпразване: В момента повечето проекти използват метода за изпразване на кислород.

Употреба: Стойността на употреба на кислорода е от значение само в специални проекти, като например приложения, които могат да използват както водород, така и кислород с висока чистота, като например производители на оптични влакна. Съществуват и някои големи проекти, които са запазили място за употреба на кислород. Сценариите за приложения в задния край са за производство на течен кислород след сушене и пречистване или за медицински кислород чрез дисперсионни системи. Точността на тези сценарии за употреба обаче все още се нуждае от допълнително потвърждение.

8. Система за охлаждаща вода

Процесът на електролиза на вода е ендотермична реакция и процесът на производство на водород трябва да бъде снабден с електрическа енергия. Електрическата енергия, консумирана в процеса на електролиза на вода, обаче надвишава теоретичното поглъщане на топлина от реакцията на електролиза на вода. С други думи, част от електричеството, използвано в електролизната клетка, се преобразува в топлина, която се използва главно за нагряване на циркулационната система на алкалния разтвор в началото, повишавайки температурата на алкалния разтвор до необходимия температурен диапазон от 90 ± 5 ℃ за оборудването. Ако електролизната клетка продължи да работи след достигане на номиналната температура, генерираната топлина трябва да се отведе чрез охлаждане на водата, за да се поддържа нормалната температура в зоната на електролизната реакция. Високата температура в зоната на електролизната реакция може да намали консумацията на енергия, но ако температурата е твърде висока, диафрагмата на електролизната камера ще се повреди, което също ще бъде вредно за дългосрочната работа на оборудването.

Оптималната работна температура за това устройство трябва да се поддържа на не повече от 95 ℃. Освен това, генерираните водород и кислород също трябва да се охлаждат и обезвлажняват, а тиристорният токоизправител с водно охлаждане е оборудван и с необходимите охлаждащи тръбопроводи.

Корпусът на помпата на голямо оборудване също изисква участието на охлаждаща вода.

- Система за пълнене с азот и продухване с азот

Преди отстраняване на грешки и работа с устройството, системата трябва да се проведе тест за херметичност с азот. Преди нормално стартиране е необходимо също така газовата фаза на системата да се продуха с азот, за да се гарантира, че газът в газовото пространство от двете страни на водорода и кислорода е далеч от зоната на запалимост и експлозия.

След като оборудването бъде изключено, системата за управление автоматично ще поддържа налягане и ще задържа определено количество водород и кислород в системата. Ако налягането все още е налице по време на стартиране, не е необходимо да се извършва продухване. Ако обаче налягането е напълно освободено, е необходимо да се извърши отново продухване с азот.

- Система за сушене (пречистване) на водород (по избор)

Водородният газ, получен чрез електролиза на вода, се обезвлажнява чрез паралелна сушилня и накрая се пречиства чрез синтерован никелов тръбен филтър, за да се получи сух водороден газ. В зависимост от изискванията на потребителя за получения водород, системата може да добави устройство за пречистване, което използва паладий-платина-биметална каталитична деоксигенация за пречистване.

Водородът, произведен от инсталацията за производство на водород чрез електролиза на вода, се изпраща към инсталацията за пречистване на водород през буферен резервоар.

Водородният газ първо преминава през кула за деоксигениране и под действието на катализатор кислородът във водородния газ реагира с него, за да се получи вода.

Реакционна формула: 2H2+O2 2H2O.

След това водородният газ преминава през водороден кондензатор (който охлажда газа, за да кондензира водните пари във вода, която автоматично се изпуска извън системата през колектор) и навлиза в адсорбционната кула.

Време на публикуване: 03 декември 2024 г.